- Классический полуаддитивный метод

- Распространение полуаддитивных методов

- Схема полуаддитивного процесса:

- Преимущества:

- Недостатки:

- Аддитивный метод с дифференциальным травлением

- Преимущества аддитивного метода с дифференциальным травлением

- Недостатки:

- Рельефные платы

- Выполнение рельефа проводников

- Очистка поверхности рельефных плат

- Металлизация поверхностей и отверстий

- Нанесение защитного резиста

- Удаление защитного резиста с пробельных мест

- Операция зернения

- Шлифование поверхности пробельных мест рельефных плат

- Травление металла с пробельных мест

- Лужение проводящего рисунка

Классический полуаддитивный метод

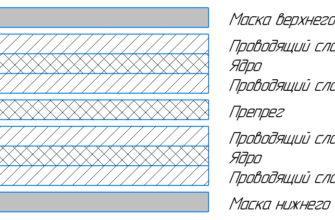

Полуаддитивный классический метод является одним из методов изготовления печатных плат. По этому методу диэлектрическая подложка металлизируется тонким проводящим слоем.

По проводящему слою на подложку наносится и проявляется фоторезист или трафаретный рисунок из химически стойкой краски. В результате в рельефе проявленного фоторезиста гальванически наращивается металл до толщин, обеспечивающих его механическую прочность и токонесущую способность проводников и отверстий (для меди порядка 25…35 мкм). После этого защитные покрытия (фоторезист, краски) удаляются, в результате в пробельных местах обнажается тонкий проводящий подслой (порядка 1 мкм), который теперь не нужен и подлежит удалению для электрического разобщения элементов печатного монтажа. Стравливание такого тонкого подслоя (1 мкм) связано с гораздо меньшими затратами на очистку промышленных стоков, чем травление фольги (18…35 мкм). Мало того, стравливание тонкого слоя не создает такого подтравливания проводников, как для субтрактивных методов. Это означает, что при использовании полуаддитивных методов тонкие проводники и зазоры воспроизводятся гораздо лучше. Можно сказать, что разрешающая способность полуаддитивных методов соизмерима с возможностями используемых фоторезистов.

Распространение полуаддитивных методов

Распространению полуаддитивных методов мешает слабая сила сцепления проводников с подложкой и химическая неоднородность поверхностей промышленных диэлектриков, заставляющие для их компенсации использовать сложные процессы подготовки (активации) поверхности. В противовес этому производители фольгированных материалов научились изготавливать материалы с ультратонкой фольгой, потому что это снимает необходимость в использовании технологических операций металлизации поверхностей у производителей печатных плат, а для отверстий применять процессы прямой металлизации.

Тем не менее, полуаддитивные методы незаменимы, когда необходимо но тем или иным причинам использовать нефольгированные диэлектрические подложки или получать тонкие проводники и зазоры (менее 0,1 мм).

Схема полуаддитивного процесса:

- вырубка заготовки;

- сверление отверстий под металлизацию;

- нанесение тонкого проводящего подслоя (чаще — тонкослойная химическая металлизация медью толщиной до 1 мкм);

- усиление тонкого слоя металлизации — гальваническая затяжка (до 6 мкм);

- нанесение и экспонирование фоторезиста через фотошаблон-позитив;

- основная гальваническая металлизация (до 25 мкм в отверстиях);

- гальваническое нанесение металлорезиста (олова, олова-свинца, олова-никеля, олова-кобальта, серебра, золота, никеля или др.);

- удаление экспонированного фоторезиста;

- вытравливание тонкой металлизации (гальванической затяжки) с пробельных участков;

- стравливание металлорезиста на основе олова для последующего нанесения паяльной маски;

- гальваническое осаждение контактных покрытий на концевые ламели;

- отмывка платы от остатков технологических растворов;

- глубокая сушка печатной платы;

- нанесение паяльной маски;

- финишное покрытие монтажных элементов под пайку;

- нанесение маркировки;

- обрезка платы по контуру;

- электрическое тестирование;

- приемка платы — сертификация.

Перед выбором любого из методов изготовления печатных плат полезно ознакомиться с достоинствами и недостатками, чтобы выбор способа изготовления был обдуманным и обоснованным.

Полуаддитивный способ изготовления печатных плат обладает достоинствами и недостатками, перечисленными ниже.

Преимущества:

- использование нефольгированных материалов;

- хорошее воспроизведение тонких проводников.

Недостатки:

- недостаточная адгезия металлизации к диэлектрической подложке;

- контакт открытой поверхности диэлектрика с растворами металлизации приводит к его загрязнению и требует дополнительных усилий для обеспечения требуемых электроизоляционных свойств.

Аддитивный метод с дифференциальным травлением

Этот процесс отличается от классического лишь тем, что в нем нет металлорезиста: для формирования рисунка используется разница в толщинах металлизации проводников (>30 мкм) и пробельных мест (< 6 мкм). Трудности реализации этого варианта аддитивного процесса состоят в необходимости создания равномерной толщины металлизации по всей поверхности заготовки. Иначе, где-то рисунок будет перетравлен, где-то не вытравлен. Такой равномерности по современным представлениям можно достичь, используя гальваническую металлизацию с реверсом тока и специальные для такой технологии выравнивающие добавки.

Преимущества аддитивного метода с дифференциальным травлением

- высокое разрешение рисунка;

- меньшие прямые расходы за счет отсутствия операции нанесения и удаления металлорезиста.

Недостатки:

- повышенные капиталозатраты для оснащения электрохимических операций;

- сложность управления процессом дифференциального травления.

Рельефные платы

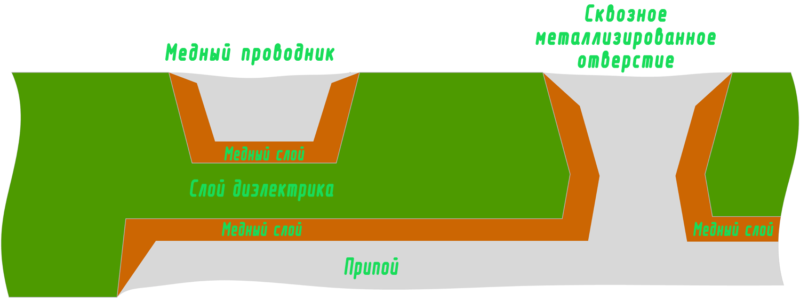

Принципы изготовления рельефных плат (рисунок 1), безусловно, можно отнести к полуаддитивным методам, поскольку в их основе заложено использование нефольгированных подложек. Рельефные платы представляют собой диэлектрические основания (подложки). В диэлектрик подложки углублены медные проводники, выполненные в виде металлизированных канавок и сквозные металлизированные отверстия для монтажа выводов и соединения трасс на двух сторонах платы.

Один из наиболее распространенных методов изготовления рельефных печатных плат включает следующие основные операции:

- Выполнение рельефа проводников.

- Очистка поверхности рельефных плат.

- Металлизация поверхностей и отверстий.

- Нанесение защитного резиста

- Удаление защитного резиста с пробельных мест.

- Операция зернения

- Шлифование поверхности.

- Травление металла с пробельных мест.

- Лужение проводящего рисунка.

Выполнение рельефа проводников

Механическая обработка – углубление по трассам проводников и сверление отверстий. Если рельеф выполняется фрезерованием; сначала он выполняется на одной стороне: затем на другой. Сверление конусным сверлом с двух сторон платы; так что конусы сходятся. Рельеф можно выполнить методами тиснения, прессования и литья.

Очистка поверхности рельефных плат

Проводится с целью обеспечения равномерности последующей химической металлизации поверхностям рельефных плат придают шероховатость.

Металлизация поверхностей и отверстий

Химическое меднение или вакуумная металлизация толщиной 0,5…1 мкм усиливаются по причине гальванического наращивания меди до толщины 25…40 мкм.

Нанесение защитного резиста

Подразумевает покрытие всей поверхности, рельефа и отверстий металлизированной заготовки кислотостойкой защитной краской (жилкой спиртоканифольной смесью или нитрокраской, нитрошпаклевкой).

Удаление защитного резиста с пробельных мест

Обеспечивается методом зернения, шлифования. В результате, защитная краска остается только в углублениях — элементах проводящего рисунка. В связи с этим обнажаются для травления пробельные места.

Операция зернения

Оборудованием для проведения соответствующей операции служат вибрирующие бункеры. Из-за ударов керамических шариков по рельефной заготовке, происходит удаление краски с пробельных мест.

Диаметр керамических шариков выбирают таким, чтобы удары не могли «выбить» краску из углублений рельефа и отверстий.

Шлифование поверхности пробельных мест рельефных плат

Осуществляется благодаря работе вибрационных машин.

Травление металла с пробельных мест

Подразумевает удаление медного покрытия с незащищенных краской пробельных мест. Это осуществляется с помощью кислотного раствора из-за его особенности – не растворять защитные краски.

Лужение проводящего рисунка

Прежде всего служит для обеспечения паяемости, а также для защиты меди от окисления. Лужение производят путем погружения заготовки в ванну с расплавленным легкоплавким припоем.

Модификация этой последовательности операций предусматривает предварительную тонкослойную металлизацию рельефной заготовки и накатка краски на пробельные места. Это позволяет осуществить локальное гальваническое наращивание меди только в канавки и отверстия. После дополнительного гальванического осаждения металлорезиста в рельеф, удаляют краску с пробельных мест и стравливают медь с этих участков.