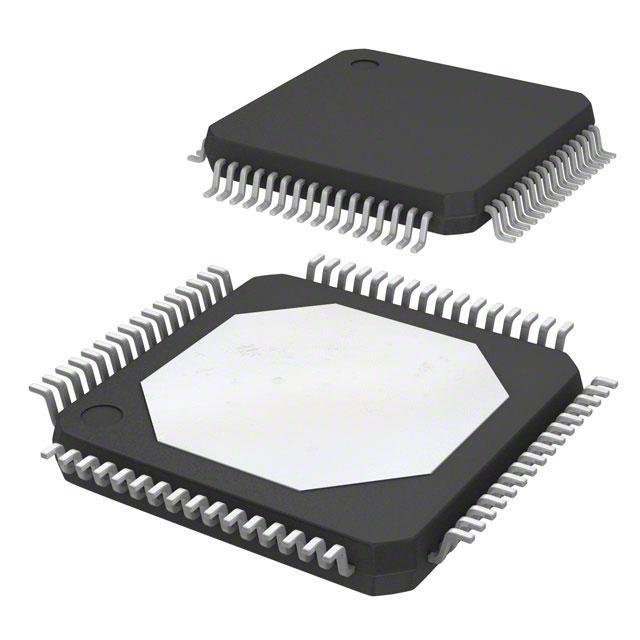

Exposed pad (иногда в зарубежной документации можно встретить её сокращенное название EP) представляет собой не что иное как дополнительную теплоотводящую контактную площадку компонента.

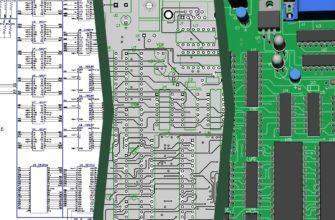

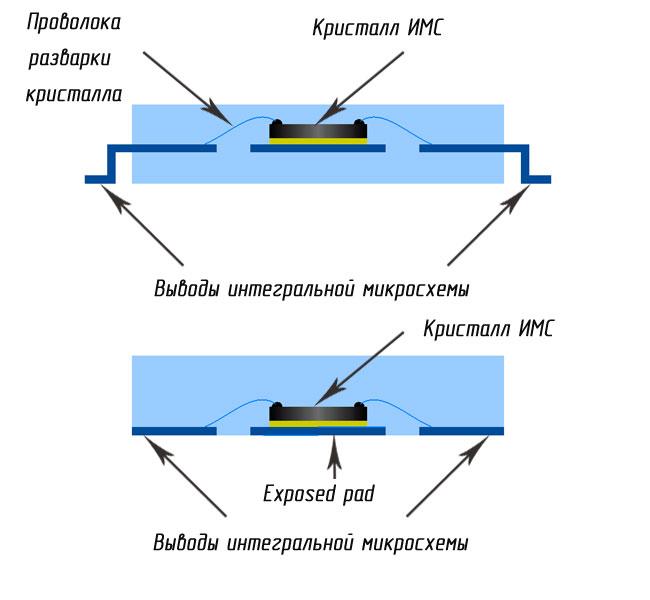

Несмотря на то, что выше по тексту было дано текстовое описание exposed pad, думаю, что не лишним будет познакомиться с ней «вживую», как говорится, «лучше один раз увидеть, чем сто раз услышать».

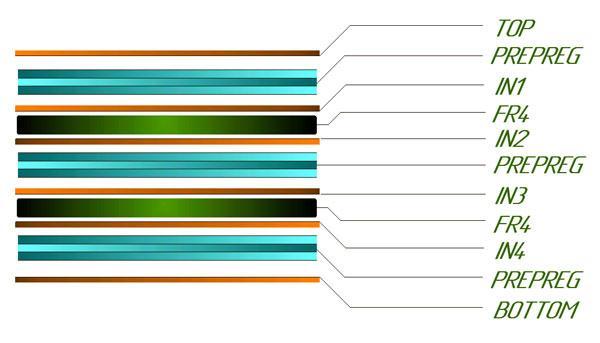

Чуть ниже представлена картинка иллюстрирующая принципиальное отличие микросхемы с классической компоновкой кристалла от микросхем с дополнительной теплоотводящей площадкой (exposed pad).

Таким образом, дополнительная теплоотводящая контактная площадка (exposed pad) располагается с нижней стороны корпуса компонента и служит для улучшения теплоотвода от компонента, позволяя повысить его рассеиваемую мощность. Ввиду это, следует помнить, что указанная в документации на компонент (datasheet) максимальная рассеиваемая мощность предполагает использование дополнительной теплоотводящей контактной площадки по назначению, иными словами, exposed pad должна быть припаяна к печатной плате или термически связана с ней, если иное не указано в документации.

Наиболее часто exposed pad применяется в составе следующих типов корпусов: TDFN, TQFN, QFN, QFND, TSSOP, TDFN, TQFP, uMAX, uSOP, QSOP, LQFP, SOIC (N) и др.

Покрытие дополнительной теплоотводящей контактной площадки (EP) идентично покрытию основных контактных площадок элемента, обычно это олово.

В документации на компонент (datasheet) должно быть указано с какой цепью следует соединять exposed pad. В большинстве случаев она соединяется с «земляной» цепью (GND). Но, не следует принимать это за правило. Лучше потратить чуть больше времени, но убедиться в правильности своих мыслей, нежели подключить exposed pad «вслепую» и потратить впоследствии множество часов на диагностику и устранение данной ошибки.

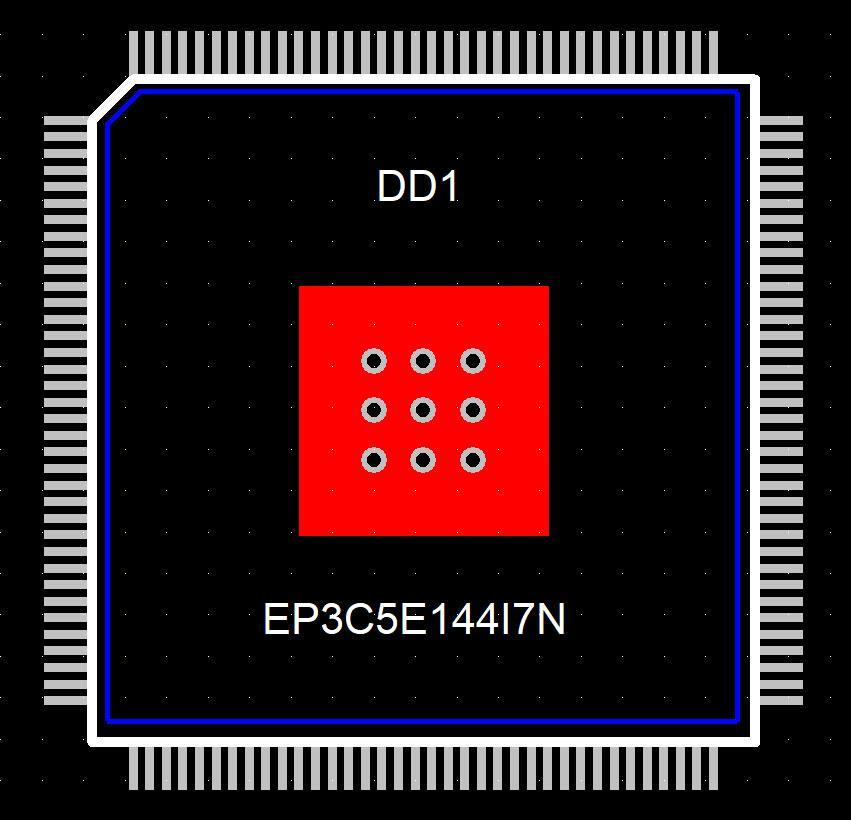

При создании компонента с дополнительной теплоотводящей контактной площадкой (EP) также следует руководствоваться данными технической документации на конкретный элемент печатной платы, как правило, её размеры указаны в чертеже корпуса и посадочного места. В случае отсутствия необходимой информации следует обратиться в службу технической поддержки. Так или иначе, посадочное место с дополнительной теплоотводящей контактной площадкой должно быть создано с учетом всех рекомендаций IPC.

Несколько рекомендаций в дополнение информации о exposed pad:

1. Дополнительная теплоотводящая контактная площадка должна иметь правильный размер, указанный в чертеже корпуса и рекомендациях по созданию посадочного места для компонента. Exposed pad может быть подключена к большей по площади области металлизации на плате, но сама контактная площадка должна быть правильного размера для обеспечения надлежащего качества пайки интегральной микросхемы.

2. Всегда следует обращать внимание на информацию, содержащуюся в технической документации по подключению exposed pad к требуемому электрическому потенциалу платы. Некоторые дополнительные теплоотводящие контактные площадки должны быть подключены к «земле», другие не должны подключаться ни к одной из электрических цепей, третьи – используют комбинацию из обоих вышеперечисленных вариантов.

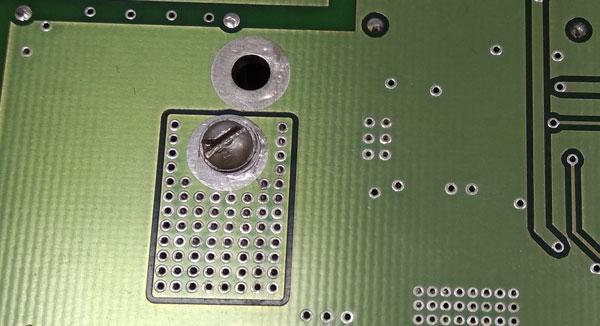

3. В случае, когда exposed pad предназначена для обеспечения значительного рассеивания мощности, разработчик печатной платы должен добавить сквозные переходные отверстия, соединяющих дополнительную теплоотводящую контактную площадку с одной стороны платы с областью полигона медной заливки с другой стороны платы. Это позволит снизить тепловой импеданс от микросхемы до окружающего воздуха.

4. Ручной монтаж компонентов с электрически соединенными дополнительными теплоотводящими контактными площадками сильно осложняется. Единственным практическим способом добиться этого, является использование на этапе проектирования посадочного места компонента, имеющего exposed pad с размещенным в её центре большим сквозным отверстием, к которому можно прикладывать паяльник с обратной стороны печатной платы, подводя необходимое для качественной пайки, количество теплоты. Наилучшим подходом в этом случае будет использование стандартного процесса поверхностного монтажа (SMT технологию) с тщательно контролируемыми параметрами для обеспечения надежных и повторяемых результатов.