- Химический состав щелочного травителя (гидроокиси аммония).

- Свойства и контроль травильного раствора гидроокиси аммония при щелочном травлении.

- Непрерывные системы для щелочного травления печатных плат.

- Регенерация замкнутого цикла процесса щелочного травления.

- Сложности травления печатных плат гидроокисью аммония.

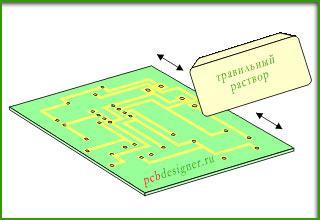

Щелочное травление с комплексообразующей гидроокисью аммония широко используется из-за непрерывности процесса, совместимости с основными металлическими и неметаллическими резистами, высоким значением растворенной меди, высокой скорости травления. Повсеместно применяются система регулирования химического объема беспрерывных (разомкнутых) опрыскивателей. Данная операция обеспечивает постоянную скорость травления, высокую продуктивность, легкость контроля и восстановления, улучшенную систему контроля загрязнении. Тем не менее ополаскивание после щелочного травления необходимо, а ионы аммония, попавшие в жидкость для промывки нужно утилизировать как отход. Замкнутая регенерационная система с химической переработкой экономически доступна для установки на месте эксплуатации, однако она применяется нечасто ввиду необходимости отдельного корпуса, капитальных издержек, неустойчивой экономикой, зависящей от цен на медные продукты, а также необходимости человеческого труда. Экономически выгодная и экологическая стратегия производства включает отправку побочных продуктов травителей поставщику согласно действующего контракта для последующего возвращения производителям восстановленной меди и регенерированных компонентов аммония.

Химический состав щелочного травителя (гидроокиси аммония).

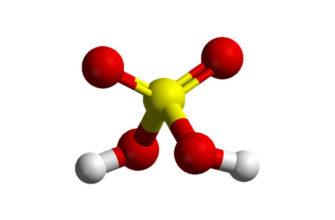

Основные компоненты химического состава травильного раствора на основе гидроокиси аммония функционируют следующим образом:

- Гидроокись аммония служит комплексообразователем для сохранения растворенности меди.

- Хлористый аммоний увеличивает скорость травления, объем растворенной меди и стабильность раствора.

- Ион меди служит окислителем и реагирует с металлической медью, растворяя ее.

- Бикарбонат аммония служит буфером и предохраняет отверстия под пайку и поверхность от загрязнений.

- Фосфат аммония предохраняет сквозные металлические отверстия под пайку от загрязнений.

- Нитрат аммония увеличивает скорость травления и сохраняет чистоту припоя.

- В большинстве случаев применяются дополнительные добавки для увеличения скорости и/или защищенность боковой стенки. Довольно часто применяется тиомочевина, несмотря на то, что доступна новая композиция без содержания тиомочевины, улучшающая защиту от подтравления.

- В непрерывном производстве используется один буферизованный раствор с уровнем рН от 7,5 до 9,5.

Щелочные растворы для травления растворяют экспонированную на область печатных плат медь с помощью химического процесса окисления. Гидроксид и соли аммония совместно с ионами серебра образуют ионы аминного комплекса меди, который сохраняет стравленную и растворенную в растворе медь.

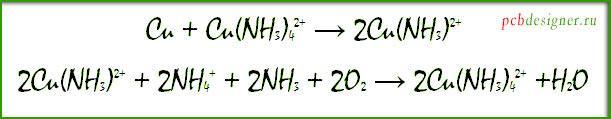

Типичная реакция окисления в установках закрытого цикла представлена реакцией ионов меди на медь и окислением кислорода воздуха:

Скорость травления существенно зависит от диффузии аминного комплекса с поверхности меди в объем активного раствора, где происходит окисление согласно уравнению. Травление может продолжаться образованием в воздухе окислителя во время травления распылением при условии, что объем стравленной ионами хлора меди не превышает нормативного значения.

Свойства и контроль травильного раствора гидроокиси аммония при щелочном травлении.

Ранние версии щелочных травителей предназначались для применения в производстве циклического типа. Содержание меди в них было незначительно, и скорость травления стремительно падала, как только медная составляющая в нем увеличивалась. Возникла необходимость добавлять растворенные окисляющие вещества в контролируемых количествах, чтобы увеличить скорость травления и содержание меди при постоянной температуре.

Рабочая температура щелочных травильных растворов составляет 50-55 °С, они хорошо подходят для травления распылением. Во время данной операции происходит испарение аммония, поэтому для нее необходимы соответствующие вытяжные системы. Давление в установках для травления гидроокисью аммония должно быть немного ниже атмосферного и умеренный уровень выпуска, чтобы поддерживать аммоний, необходимый для сохранения в растворе стравленной меди. Необходимо соблюдать осторожность при подаче кислорода воздуха для равновесия при выделении.

Непрерывные системы для щелочного травления печатных плат.

Практичным методом поддержания постоянной скорости травления при минимальном загрязнении является использование автоматического управления подачи, изменяющей плотность и концентрацию. Этот процесс показан на рисунке 2.

По мере травления печатных плат медь растворяется, и концентрация травильного раствора увеличивается. Концентрация щелочного травителя в отстойнике травильной машины служит для определения количества меди в растворе. Когда датчик фиксирует превышение концентрации, включается насос, который автоматически подает подкрепляющий раствор в травильную машину и одновременно удаляет гидроокись аммония, пока концентрация не уменьшится. Недостатком данной технологии является введение подкрепителя на первой стадии промывки после травильной машины. Моющий раствор смывает медь с платы и заново вводит его в травильную машину, где она передается в резервуар с побочными продуктами с остальной медью. Было установлено, что при водяном удалении фоторезистов низкий рН (от 7,9 до 8,1) повышает надежность травления. Однако поддержание данного уровня рН регулированием выпуска выделения непросто. Измерение рН и контролируемое добавление безводного аммиака в травитель улучшает концентрацию. Также было отмечено, что для поддержания стабильной скорости травления необходимо контролировать уровень свободного аммония, хлорида аммония и кислорода. Для стабилизации скорости травления при низкой и высокой потребности в меди при травлении во время утилизации были попытки прямого введения кислорода. Типичными условиями технологического процесса:

Температура От 120 до 130°F (50-55 °С)

рН От 8,0 до 8,8

Удельная плотность при 50 °С От 1,20 до 1,227

Градус Боме, Ве° От 25до 27 Концентрация меди, унций/галлон От 20 до 22

Подтравливание, 0,001 in/mm От 1,4 до 2,0

Уровень хлоридов От 4,9 до 5,7 моль/л

Все платы необходимо тщательно промывать, сразу после их выхода из травильной камеры. Промывка в подкрепителе и многократное каскадное промывание в воде содействуют тщательной промывке, при контролируемом потоке и использования воды. Платы не должны высыхать перед промывкой. На протравленные схемы с металлизированным оловянно-свинцовым паяльным резистом необходимо воздействовать кислотой, для этого наносят полировальную пасту для повторного нанесения покрытия. Пасты, содержащие тиомочевину, сняли с массового производства из-за нанесения временного металлизированного резиста (для паяльной маски на неизолированной меди) и пагубного воздействия на окружающую среду. Промывка должна удалить травитель из-под кромок схем и полностью очистить поверхность платы и сквозные отверстия. Многошаговая постепенная промывка в воде и сушка в воздушном шабере обеспечивает чистую, незагрязненную поверхность. В современных технологических процессах после промывки травления снимают резист, а на выходах травильных камер располагают машину конвейерного типа.

Регенерация замкнутого цикла процесса щелочного травления.

Процесс регенерации должен проходить следующим образом:

- Контролируемое удаление части отработанного травильного раствора из отстойника травильной машины с учетом количества меди, добавленного в травильную ванну.

- Химическое восстановление отработанного травителя (т.е. удаление избытков побочных продуктов и регулировка параметров раствора для повторного использования).

- Поддержание травителя в травильной машине с учетом текущих производственных потребностей. Непрерывная регенерация обеспечивает постоянные условия травления. Данные методы регенерации затратные, поэтому его применение ограничено лишь крупными предприятиями. Основными методами регенерации являются кристаллизация, жидкостная экстракция и электролитическое восстановление.

- Кристаллизация понижает уровень меди в травителе замораживанием и фильтрацией солевых осадков. За этим следует повторное обогащение и регулировка эксплуатационных условий.

- Жидкостная экстракция применяется все чаще благодаря непрерывности и безопасности использования. Процесс извлекает соли меди из травильного раствора в органический растворитель, способный экстрагировать медь. Органический слой, содержащий медь, впоследствии смешивается с водным раствором серной кислоты, который извлекает медь в виде сульфата. Затем восстанавливают травитель без меди, а из медного сульфата медь получают кислотным электрохимическим извлечением. Системы регенерации закрытого типа снижают затраты на химические вещества, загрязнение сточных вод и простой в производстве, однако им требуется выделение производственной площади, ресурсы и технический уход. Экономика напрямую зависит от рыночных цен на медь.

- Электролитическое восстановление меди как прямым путем, так и с помощью мембранного электролизера из аммиачного комплекса, полученного из травителя, содержащего сульфат меди, предоставляет такие преимущества, как сокращения отходов производства и снижение затрат.

- Данные процессы обычно используются крупными поставщиками или перерабатывающими заводами, которые осуществляют вывоз отработанных отходов и замену подкрепителя в рамках производственного контракта. Это сокращает затраты предприятия и снимает с него ответственность за загрязнение окружающей среды.

Сложности травления печатных плат гидроокисью аммония.

- Низкая скорость травления при рН < 8,0. Вызвано излишней аэрацией, подогревом, временем простоя и опрыскиванием при высокой температуре раствора в условиях должного подкрепления или низкого содержания аммония. Безводный аммиак повышает рН. Необходимо проверить оборудование автоматического устройства для корректировки раствора.

- Низкая скорость травления при рН > 8,8. Это вызвано высоким содержанием меди, водой в травителе или недостаточной аэрацией.

- Низкая скорость травления при оптимальном рН. Это вызвано ошибкой в толщине меди, кислородным голоданием в травильной машине или загрязнением травителя.

- Разъедание припоя. Вызвано повышенным содержанием хлоридов в травителе, неправильным осадкам смеси олова и свинца или недостаточным содержанием фосфата.

- Набросы на припое, отверстиях или дорожках. Могут быть вызваны не сбалансированным составом раствора травителя или износом инструмента для чистовой обработки.

- Травление ниже или выше нормы. Может быть вызвано неправильными рН или настройкой оборудования.

- Образование осадка в травильных камерах с низким рН < 8,0. Зернистый осадок темно-синего цвета. Исправляется добавлением безводного аммиака.

- Образование осадка в травильных камерах с высоким рН > 8,8. Рыхлый осадок голубого цвета. Вероятно вызвано превышением содержания меди над содержанием хлорида. Исправляется добавлением хлорида аммония. Также может быть вызвано добавлением воды в травитель.

- Выделение паров аммония. Причина: протечка в травильной машине. Необходима вентиляция помещения ради безопасности оператора.

- Загрязнения. Вызвано содержанием растворенной меди в воде, поступающей из травильной машины. В этом случае ее необходимо обработать химически и изолировать от моющих растворов с содержанием аммония. Диэлектрики, фольгированные тонкой фольгой, представляют существенную проблему, поскольку их быстрое перемещение по травильной машине повышает содержание травителя в моющих растворах. Следует обеспечить чистоту и правильное размещение ролика, отходы от распыления внутри травильной машины, а также должную химическую и водную промывку.