1. Плотность установки компонентов при монтаже печатных плат

На основе изучения новых корпусов компонентов и материалов для монтажа печатных плат разработчики электронных изделий смогли еще больше повысить их функциональность, в то же время уменьшив размер и массу как в случае бытовой электроники, так и электронных изделий для военной и космической промышленности, которым необходима высокая надежность. Результатом стали более серьезные проблемы для инженеров-технологов. Например, продолжается тенденция к уменьшению размера компонентов. Для поверхностного монтажа печатных плат (SMD технология – Surface Mounted Device) широко применяются бескорпусные керамические чип-конденсаторы, имеющие типоразмеры 0804, 0603 и 0402. Но это уже не является пределом и для SMD монтажа печатных плат, который преимущественно является автоматическим монтажом, на сборочных линиях внедряются элементы, размером меньше 0201. В настоящее время на производстве разрабатывают средства для оснащения инструментом технологических линий (и другого оборудования по монтажу печатных плат) для установки компонентов размером менее 01005. Матричные корпуса с малым шагом между выводами (BGA-корпуса (матричные корпуса с шариковыми выводами), корпуса в размер кристалла (CSP), а также перевернутые кристаллы (флип-чипы (FC)) или корпуса, монтируемые непосредственно на подложку (DCA)) предоставляют большие возможности для значительного расширения функциональности устройств. Получение качественных межсоединений современных компонентов, количество выводов у которых может достигать нескольких тысяч (например, у BGA-корпусов), требует строгого контроля печати паяльной пасты, установки компонентов на печатные платы и собственно пайки. В то же время потребность в более сложных и многослойных подложках печатных плат также накладывает ограничения на окно процесса, чтобы избежать повреждения микроотверстий и проводящего покрытия, которые необходимы для более высокой плотности монтажа. И наконец, эти проблемы усложняются за счет использования бессвинцовых припоев.

2. Монтаж печатных плат

Монтаж печатных плат состоит из двух этапов:

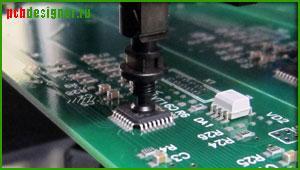

а) установки компонентов (конденсаторы, светодиодные индикаторы, батарейные отсеки элементов питания, кнопки и др.) на подложке;

б) пайки этих компонентов к печатной плате, в том числе и с использованием технологии поверхностного монтажа.

На самом деле все операции монтажа элементов на печатную плату значительно более сложны. Многоэтапные процессы обеспечивают универсальность установки компонентов и позволяют включать в процесс монтажа печатных плат различные типы компонентов, широкий спектр материалов и конфигураций подложек, а также быстро адаптироваться к часто меняющимся объемам производства электронных узлов и блоков в целях удовлетворения требований к уровню брака и надежности. Более точный, хотя и сравнительно общий перечень этапов монтажа печатных плат можно представить в следующем виде:

1. Подготовка поверхностей компонентов и подложки для пайки.

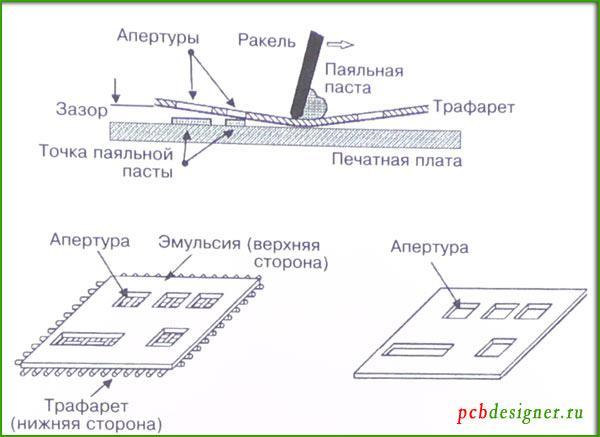

2. Нанесение флюса и припоя.

3. Расплавление припоя для создания паянных соединений.

4. Последующая отмывка паянных соединений.

5. Проверка и испытания.

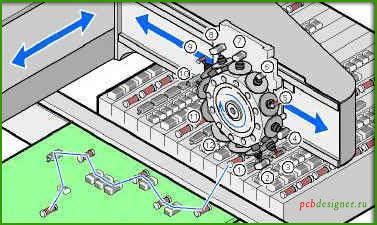

Некоторые из этих этапов могут быть либо объединены, либо опущены в зависимости от конкретной сборочной линии. Важно, чтобы инженер-технолог и оператор осознавали смысл самых важных этапов монтажа для производства конкурентоспособных и надежных изделий. Это понимание включает в себя как общие функции оборудования, так и процессы, происходящие внутри оборудования, входящего в состав линий, в том числе и для автоматизированного монтажа печатных плат.

3. Виды монтажа печатных плат

Технологии монтажа печатных плат можно подразделить на следующие три вида, которые названы в соответствии с типами компонентов, устанавливаемых на плату:

• технология монтажа в сквозные отверстия;

• технология поверхностного монтажа (SMD – технология);

• смешанная технология монтажа печатных плат, которая представляет собой сочетание технологии монтажа в сквозные отверстия и поверхностного монтажа на одной плате

В каждой из этих технологий монтажа существуют различные уровни автоматизации в соответствии с имеющимся оборудованием. Степень автоматизации монтажа на печатную плату должна быть оптимизирована в зависимости от конструкции изделия, ведомости материалов, капитальных затрат на оборудование и общих затрат на производство изделий.

Важно помнить, что монтаж компонентов в отверстия печатных плат остается основной технологией в электронной промышленности, хотя и явно не в том же объеме, как до появления технологии поверхностного (smd) монтажа. Технология сквозных отверстий является единственным способом монтажа некоторых компонентов печатных плат, особенно крупных устройств, таких как трансформаторы, фильтры и силовые компоненты, которые требуют дополнительной механической поддержки, а она может быть создана только посредством создания межсоединений через сквозные отверстия.

Вторая причина для использования технологии сквозных отверстий — экономическая. В некоторых случаях более рентабельно использовать компоненты с установкой в сквозных отверстиях, а также ручную сборку печатных блоков (т.е. без автоматизации) для электронного монтажа. Конечно, технология сквозных отверстий не ограничивается ручным монтажом. Существуют различные степени автоматизации, которые могут быть использованы для монтажа компонентов в отверстия печатной платы.