При проектировании поверхностно-монтируемых печатных плат нужно рассмотреть три фактора, относящихся к процессу монтажа.

- во-первых, существует широкий спектр паянных соединений для различных типов корпусов;

- во-вторых, более высокая плотность компонентов на плате приводит к одновременной пайке десятков тысяч паяных соединений smd-компонентов;

- в-третьих, миниатюризация поверхностно-монтируемых компонентов, а также закрытые паянные соединения матричных корпусов еще больше снижают возможность ремонта или переделки для устранения дефектов паянных соединений в технологии поверхностного монтажа печатных плат.

В документах (например, IPC SM-782 и D-330) изложен ряд конструктивных правил, которые регулируют размер и местоположение контактных площадок, которыми должен руководствоваться конструктор при проектировании печатной платы. Поверхностно-монтируемые печатные платы в лучшем случае являются двухсторонними, а по большей части — многослойными, поэтому при разработке в конструкции таких плат нужно предусмотреть также внутренние глухие отверстия для проведения сигналов между слоями и сторонами платы.

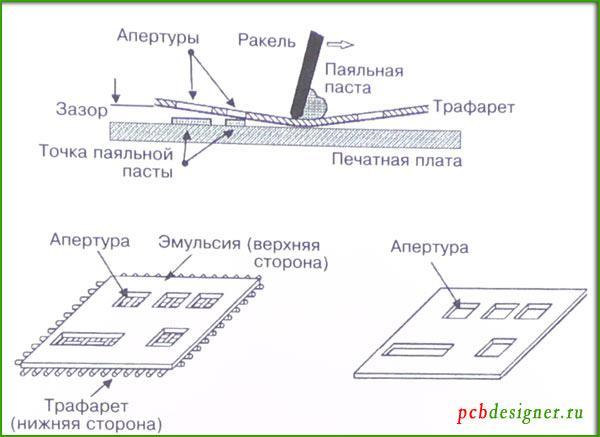

Требования монтажа также накладывают свои ограничения на конструкцию печатных плат уже на этапе проектирования. Так, созданная печатная плата может иметь очень высокую плотность компонентов, что соответственно потребует большого количества апертур в трафарете для нанесении паяльной пасты, следовательно, в некоторых местах трафарет может стать слишком перфорированным, а это затруднит точное нанесение паяльной пасты на разработанную печатную плату. Для нанесения паяльной пасты на поверхностно-монтируемые печатные платы с большим количеством компонентов разного размера и заключенных в корпуса различной конфигурации может потребоваться создание многослойных трафаретов, чтобы обеспечить точное нанесение паяльной пасты. Качество печати паяльной пасты во многом определяет количество дефектов паяных соединений после пайки оплавлением припоя, что далеко не в последнюю очередь зависит от квалификации инженера-конструктора и, в частности, от самой спроектированной печатной платы.

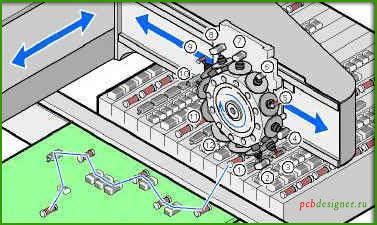

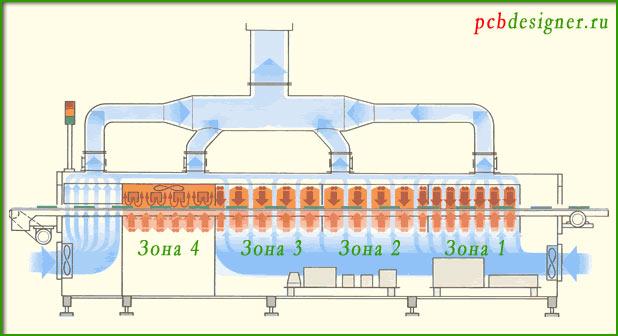

Проектируемая конструкция поверхностно-монтируемых плат — это тот фактор, в соответствии с которым следует оптимизировать температурный профиль процесса пайки оплавлением припоя. Другими двумя важными факторами являются общее количество теплоты, подаваемой для нагрева печатной платы, оно главным образом зависит от толщины и количества спроектированных внутренних слоев, а также от разнообразия размеров корпусов и их материалов, что может привести к таким большим температурным градиентам как 20 °С между самым маленьким пассивных устройством и большим компонентом в матричном корпусе в конструкции платы. Кроме того, для монтажа двухсторонних плат требуются две пайки. Таким образом, при проектировании крупные компоненты следует размешать на той стороне печатной платы, которая будет паяться последней. При нарушении этого правила в конструкции платы и установке на той стороне платы, которая подвергнется пайке первой, устройств в больших корпусах они могут выпасть, когда плату перевернут на другую сторону, если их не закрепить с помощью клея или путем запрессовки.

При проектировании печатной платы для бессвинцовой пайки нужно учитывать те же моменты, что и при пайке оловянно-свинцовыми припоями, но с акцентом на более высокие температуры процесса, например, на температурные градиенты между компонентами по всей плате. Прежде всего, для больших плат со сложной комбинацией компонентов различных размеров и форм на этапе конструирования следует предусмотреть значительный градиент температур. В случае смешанной технологии возможны ограничения в максимальной толщине подложки из-за низкой паяемости бессвинцовых сплавов. Обычно при разработке печатных плат приходится ограничивать и форму глухих отверстий — отношение длины к диаметру (как правило, оно должно быть меньше 10:1), чтобы предотвратить брак (дефекты) в процессе пайки или потерю долгосрочной надежности.