Основная последовательность процесса при использовании технологии поверхностного монтажа состоит из следующих этапов изготовления печатных плат:

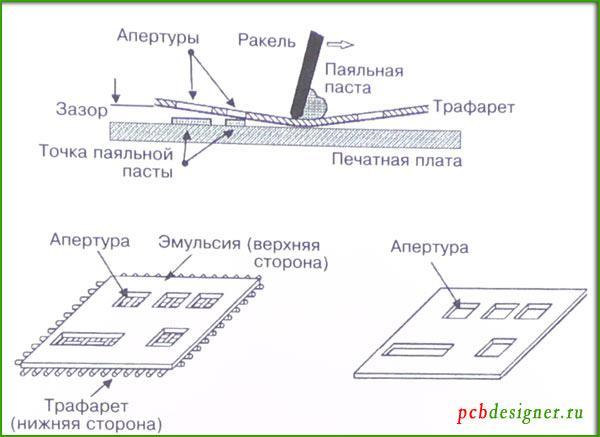

- печать паяльной пасты (рисунок 1)

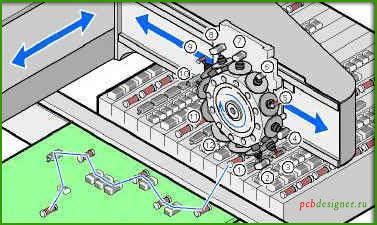

- захват и установка компонентов (smd монтаж печатной платы – рисунок 2);

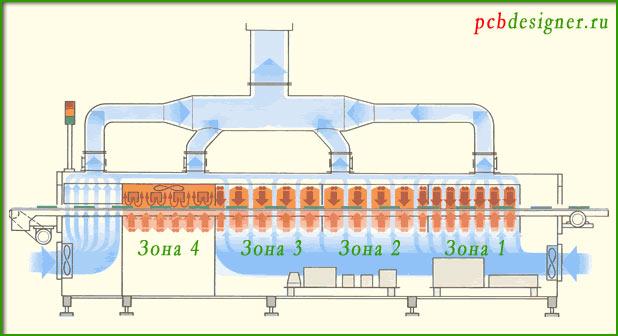

- пайка оплавлением припоя (рисунок 3).

Процесс монтажа элементов в технологии поверхностного монтажа осложняется при наличии на одной плате компонентов, монтируемых в отверстия, и поверхностно-монтируемых устройств (smd компонентов – чип-конденсаторов, резисторов и др.), как это происходит при смешанной технологии сборки. В общем случае технологии сборки, ручная пайка мелких пассивных устройств или скрытых паянных соединений далеко не всегда может быть включена в какой-либо из этапов изготовления поверхностно-монтируемых печатных узлов. Использование ручной пайки для ремонта и переделки ограничивается теми же факторами.

Рассмотрим последовательность этапов монтажа для различных типов печатных блоков. Термин «верхняя сторона» обычно относится К поверхности печатного узла с большей плотностью элементов или той стороне, где расположены крупные и активные устройства. С развитием технологии поверхностного монтажа повышается и функциональность печатных блоков, вносятся коррективы в технологию их сборки и все менее очевидным становится разделение сторон печатной платы на верхнюю (top) и нижнюю (bottom).

Ниже представлена последовательность монтажа (этапов изготовления) различных типов печатных узлов:

1. Односторонняя печатная плата, только поверхностный монтаж компонентов на верхней стороне:

- печать паяльной пасты;

- установка smd элементов;

- оплавление паяльной пасты.

2. Последовательность этапов изготовления двухсторонней печатной платы, только поверхностный монтаж компонентов:

Этапы монтажа на нижней стороне:

- печать паяльной пасты;

- если необходимо, нанесение клея для закрепления крупных элементов;

- установка компонентов;

- оплавление паяльной пасты и затвердевание клея. Переворот платы на нижнюю сторону:

Этапы монтажа на верхней стороне

- печать паяльной пасты;

- установка компонентов;

- оплавление паяльной пасты.

3. Технология сборки двухстороннего печатного блока, монтируемого по смешанной технологии (с пайкой нижней стороны волной припоя):

Этапы монтажа на нижней стороне

- нанесение клея для закрепления поверхностно-монтируемых компонентов;

- установка поверхностно-монтируемых компонентов;

- затвердевание клея. Переворот платы на нижнюю сторону:

Этапы монтажа на верхней стороне

- печать паяльной пасты;

- установка элементов;

- оплавление паяльной пасты;

- установка компонентов в сквозные отверстия. Закрепление платы верхней стороной вверх:

- пайка волной припоя элементов, установленных в сквозные отверстия, и поверхностно-монтируемых компонентов на нижней стороне платы.

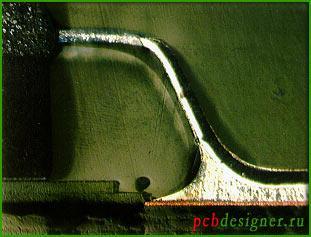

При 3 варианте монтажа (при смешанной технологии) возможна некоторая гибкость в отношении этапа запрессовывания (приклеивания) компонентов к нижней стороне платы по сравнению с этапом пайки верхней стороны, которая основана на возможностях технологического оборудования для монтажа по PIP технологии. В случае smd монтажа компонентов в матричных корпусах с шариками припоя (BGA, CSP, DCA) при сборке печатного узла можно исключить этап нанесения паяльной пасты на контактные площадки. Вместо этого на контактные площадки наносится только флюс, который удерживает элементы во время транспортирования платы в печь для оплавления припоя. Шариков припоя достаточно для образования паянных соединений, однако проблемой в этом случае является сниженная толщина паянного соединения, что может помешать самоцентрированию элементов во время пайки (и последующей надежности паянного соединения). Этап изготовления печатных узлов методом погружения в паяльную пасту чаще всего предполагается при монтаже бескорпусных и перевернутых кристаллов (DCA/FC), поскольку шарики припоя и соответствующие контактные площадки настолько малы, что невозможно последовательно нанести на них соответствующее количество пасты.

Иногда в технологии сборки применяется ступенчатый процесс пайки для двухсторонних печатных плат, собираемых только поверхностным монтажом, например, в случае 2. Для технологического прикрепления компонентов на нижней стороне платы используется высокотемпературная пайка припоями с составом 96,5 % Sn и 3,5 % Ag (Sn-Ag) сплава (Tэвт = 221 °С). Такие паяные соединения не расплавляются при пайке элементов на верхней стороне оловянно-свинцовыми припоями (Tэвт = 183 °С). В этом случае нужен несколько больший контроль за процессом на данном этапе изготовления печатной платы, поскольку температура эвтектики системы Sn-Ag, равная 221 °С, очень близка к оптимальной пиковой температуре сплавов Sn-Pb (210-220 °С). Такой подход к технологии сборки дает возможность размещать большие пассивные и активные компоненты на обеих сторонах печатной платы без нанесения клея и ожидания, пока он затвердеет. К сожалению, использование более высокотемпературных бессвинцовых припоев в технологии поверхностного монтажа практически исключило ступенчатую пайку и не определило состав высокотемпературного припоя для первого этапа пайки.