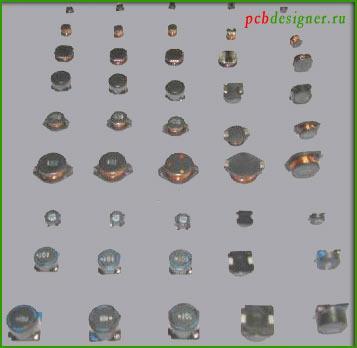

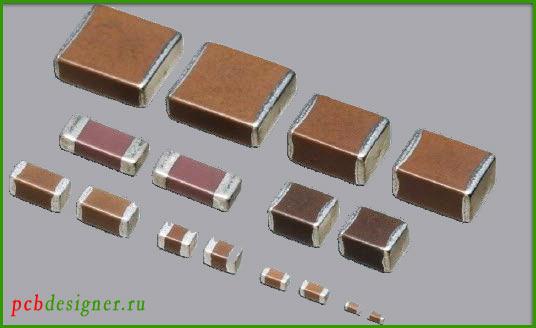

Промышленность выпускает широкий спектр компонентов для поверхностного монтажа печатных плат (smd компонентов). Формы, размеры и материалы, smd компонентов, постоянно меняются, поставщики предлагают все новые модели, чтобы удовлетворить требованиям миниатюризации, функциональности и надежности. Чаще всего поверхностный smd монтаж используется для пассивных устройств или «чипов» (кристаллов) — резисторов, конденсаторов, индуктивностей и дросселей. Чип-конденсаторы и резисторы часто имеют четырехзначный код маркировки в котором зашифрован типоразмер smd компонента, например, 1825, 1210 или 0804. Первые две цифры обозначают длину компонента, которой является расстояние между выводами (контактами) в сотых долях дюйма. Две вторые цифры относятся к ширине smd компонента также в сотых долях дюйма (для пассивных устройств существует аналогичная кодовая маркировка, основанная на метрической системе [мм], фактические значения очень близки к английским значения и могут быть источником путаницы, особенно при сотрудничестве с зарубежными компаниями). Таким образом, конденсатор типоразмера 1825 имеет длину 0,18 дюйма (4,6 мм) и ширину 0,25 дюйма (6,3 мм). На рисунке 1 представлена фотография пассивных чип-резисторов, различных типоразмеров. Чип-резисторы, как правило, очень надежны и, следовательно, относительно защищены от повреждений во время сборки по технологии поверхностного монтажа. Многослойные smd конденсаторы чувствительны к температуре и, следовательно, более склонны к образованию трещин при автоматическом монтаже, особенно в условиях быстрой смены температур.

Чип-резистор имеет алюмокерамическое основание, на который нанесена тонкая пленка резистивного элемента. Поверх резистивного элемента на его концах и частично в нижней части расположены проводящие элементы, которые и припаиваются к печатной плате. Проводящие элементы состоят из термостойкой толстой пленки на основе Ag, никелевого или медного барьерного слоя и гальванически нанесенного покрытия из Sn, Sn-Pb или Au.

Чип-конденсаторы изготавливают из специальной оксидной керамики, в них чередуются слои керамики и тонкие слои пленки, что обеспечивает определенное значение емкости устройства. Это конденсатор многослойного тонкопленочного (MLTF) типа. Второй тип конденсаторов имеет электроды на верхней и нижней поверхностях однородного «блока» из керамики. Керамика, используемая для изготовления чип-конденсаторов более хрупкая, чем алюминиевая металлокерамика чип-резисторов. Слоистая конструкция MLTF-конденсаторов делает их более чувствительными к механическим и тепловым ударам. В чип-конденсаторах используются аналогичные металлические проводящие слои, которые припаиваются к печатной плате, как было описано ранее для резисторов. Пример керамических чип-конденсаторов приведен на рисунке 2.

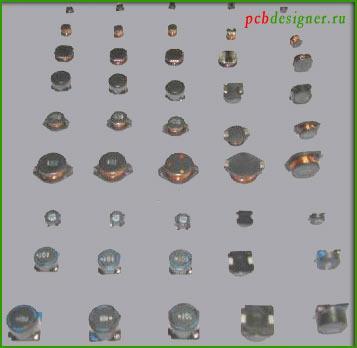

Чип-индуктивности выпускают двух типов. Индуктивности для smd монтажа состоят из тонкой медной проволоки, намотанной на сердечник из оксида алюминия. Размеры сердечника и число обмоток определяют величину индуктивности. Вторым видом являются тонкопленочные smd индуктивности. В них на сердечнике из оксида алюминия размещена обмотка из проводящей пленки (несмотря на значительно более простое изготовление тонкопленочных smd индуктивностей, они имеют ограниченный диапазон значений). Пример керамических чип-индуктивностей приведен на рисунке 3.

Примерно 40 % поверхностно-монтируемых (smd) пассивных компонентов изделия составляют чип-конденсаторы. Их миниатюризация имеет решающее значение для уменьшения размера и массы электронного изделия. Для портативной электроники (например, мобильных телефонов, КПК и пейджеров) обычно используются smd конденсаторы типоразмером от 0603 до 0402 и 0201.

Некоторые диоды и все активные устройства поставляются в различных корпусах с периферическими и матричными выводами. Диоды и транзисторы, как правило, имеют SO-корпуса: соответственно SOD-корпуса для диодов и SOT-корпуса для транзисторов. Корпус (package) изготавливают из термостойкого пластика. У SOD-package два вывода, у SOT-package соответственно три. Ножки элементов сделаны из прочных медных или железных сплавов и имеют форму «крыла чайки». Для больших активных устройств требуется больше ножек. Эти элементы имеют SOIC-корпуса с выводами малой длины в виде крыла чайки, которые выступают с обеих сторон длинной стороны smd элемента.

Выводы типа «крыло чайки» очень прочны и расположены с шагом 1,27 мм (50 mil), или 0,635 мм (20 mil). Шагом называется расстояние между центральными осями двух соседних выводов.

Дальнейшее увеличение количества ножек реализовано путем их размещения по всем четырем сторонам smd корпуса. Ножки сделаны в форме крыла чайки или имеют J-образную форму. J-конфигурация снижает площадь контактной площадки благодаря изгибу вывода внутрь, под smd корпус. Как и выводы типа «крыло чайки», J-образные выводы очень прочны и расположены с шагом 1,27 мм (50 mil) и 0,635 мм (20 mil).

Элементы для поверхностного монтажа шагом меньше 0,635 мм, начиная с 0,5 мм и 0,4 мм, называются smd компонентами с мелким шагом выводов. Мелкие ножки у surface mounted devices соответственно более хрупкие, поэтому они легко повреждаются во время обработки и монтажа по PIP-технологии. Кроме того, к компланарности выводов smd корпусов с мелким шагом предъявляются более строгие требования. Компланарными называются выводы элементов для поверхностного монтажа, монтируемых по surface-mount technology, нижние стороны которых на выходе из корпуса лежат в одной плоскости. Если ножки некомпланарные, например, одна расположен выше общей плоскости, то она, вероятнее всего, окажется не припаянной из-за малого количество паяльной пасты, используемой для пайки таких мелких выводов. Если же ножка smd компонента окажется слишком низко, то она будет повреждена во время установки компонента. Кроме того, она может стереть точку пасты, что приведет к некачественному соединению или короткому замыканию с соседним выводом после поверхностного монтажа.

Второй тип компоновки микросхем для поверхностного монтажа с периферическими выводами – это безвыводной керамический кристаллодержатель (LCCC ). Эта компоновка подразумевает наличие керамических материалов; а ножки элемента по форме напоминают зубцы, они расположены на всех четырех сторонах корпуса. Ножки smd компонентов покрыты никелевым слоем, поверх которого нанесен слой золота, именно он и подвергается пайке. Никелевый и золотой слои нанесены и снизу (на основание ножки). LCCC микросхемы можно устанавливать только на подложку с таким же или более низким температурным коэффициентом линейного расширения, т.е. температурные коэффициенты линейного расширения подложки печатной платы и керамического кристаллодержателя должны быть примерно равны. В противном случае паянные соединения элементов поверхностного монтажа быстро разрушатся под действием термомеханической усталости в условиях даже незначительных циклических колебаний температуры.

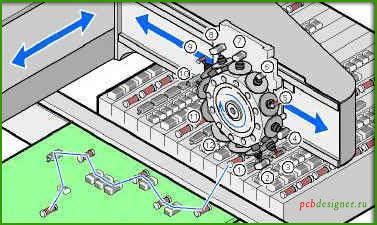

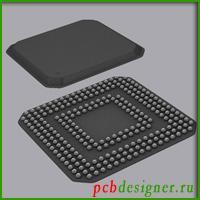

Корпуса с матричными выводами — это BGA, CSP, LGA, DCA/FC (пример BGA микросхемы для поверхностного монтажа приведен на рисунке 4), а также керамические корпуса с тугоплавкими столбиковыми выводами (CCGA). Общей характеристикой этих элементов является то, что пайке подвергаются ряды шариков припоя с нижней стороны корпуса, а не периферические выводы или зубцы. Разница между BGA- и CSP-корпусами в том, что у последних размеры компаунда для опрессовывания должны быть в 1,2 раза меньше соответствующих размеров кристалла. На размеры BGA-корпусов никакие ограничения не накладываются.

Типичный размер шага составляет 1,27 мм и 1,0 мм для BGA- и CSP-корпусов, соответственно. Здесь шагом называется расстояние между центральными осями любых двух шариков или контактных площадок. Таким образом, требования к точности совмещения для матричных корпусов с применением технологии поверхностного монтажа не являются очень строгими. Кроме того, при пайке smd элементов расплавляется достаточное количество припоя, чтобы под действием силы поверхностного натяжения припоя обеспечить самостоятельное совмещение корпуса компонента и контактной площадки печатной платы. Однако, когда количество шариков достигает нескольких тысяч, необходимо уменьшать как размер шариков, так и шаг между ними, что в свою очередь приводит к уменьшению допусков на установку компонентов. Такая же картина наблюдается и в случае DCA-корпусов, в которых размер шариков припоя и шаг между ними, как правило, равны соответственно 0,10 мм и 0,25 мм.

Микросхемы с CCGA-компоновкой являются вариантом BGA, в которых шарики припоя были заменены столбиками из припоя. Столбики позволяют устанавливать керамический корпус на печатную плату из органических слоистых материалов со значительным температурным коэффициентом линейного расширения, поскольку они способны уменьшить высокие напряжения, создаваемые в результате различных величин теплового расширения двух материалов. Столбики изготавливают из тугоплавких свинцовых сплавов (на-пример, 95 % РЬ и 5 % Sn или 90 %РЬ и 10 % Sn), которые не плавятся при пайке эвтектическими оловянно-свинцовыми припоями. На столбики иногда наматывают медную проволоку, чтобы увеличить их надежность, поскольку обнаженные столбики подвержены повреждениям во время обработки и установки на печатную плату.

Ускоренное развитие технологии поверхностного монтажа (SMT-технологии) компонентов вызвало необходимость создания нестандартных корпусов и конфигураций выводов smd компонентов, что привело к разработке устройств сложной формы. Примерами компонентов сложной формы являются поверхностно-монтируемые переключатели и разъемы, а также множество типов индуктивностей (рисунок 2), светодиодов и трансформаторов. Как правило, так называемые поверхностно-монтируемые разъемы фактически могут быть установлены по смешанной технологии, частично в сквозные отверстия, обеспечивая механическую прочность, необходимую для установки и удаления кабеля, а их поверхностно-монтируемые выводы обеспечивают электрическое соединение (при монтаже в отверстия межсоединения получают путем PIP-технологии или ручной пайки).

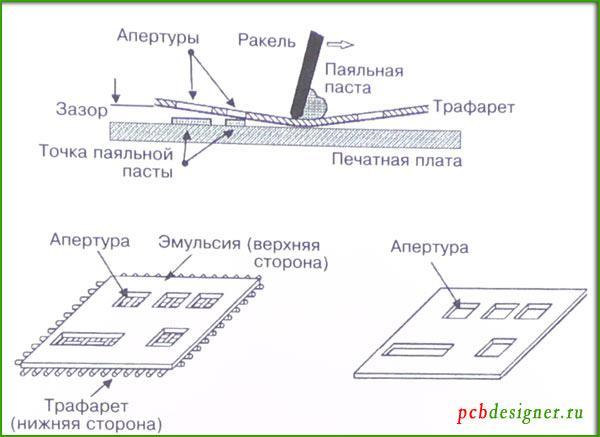

С поверхностным монтажом smd компонентов сложной формы связано множество проблем. Во-первых, необходимо предусмотреть точные размеры контактных площадок на печатной плате. Кроме того, нужны соответствующие размеры апертур на трафарете, чтобы обеспечить правильное количество паяльной пасты при печати. Для обработки таких компонентов может потребоваться специальная настройка инструментов автоматического установщика поверхностно монтируемых изделий. И, наконец, smd компоненты сложной формы, как правило, больше и тяжелее. Поэтому вполне возможно, что они не будут самостоятельно совмещаться с контактными площадками платы во время пайки оплавлением.

Переход на бессвинцовые припои оказал существенное влияние на характеристики поверхностно-монтируемых изделий. Для соответствия бессвинцовой технологии пассивных устройств и элементов с периферическими выводами традиционное гальваническое оловянно-свинцовое покрытие было заменено покрытием из чистого олова. Использование оловянных покрытий создает проблемы оловянных усов, которые потенциально способны вызвать короткие замыкания в процессе эксплуатации индуктивностей. Оловянно-свинцовые сплавы в шариках припоя BGA-, CSP- и DCA-корпусов, имеющие температуру плавления 183 °С, заменяются сплавами Sn-Ag-Cu с температурой плавления 217 °С. В случае DCA/FC- и CCGA-корпусов для изготовления шариков и столбиков припоя используются сплавы с высоким содержанием РЬ, которые не расплавляются во время smd пайки припоями Sn-Ag-Cu, используемыми для получения межсоединений второго уровня.