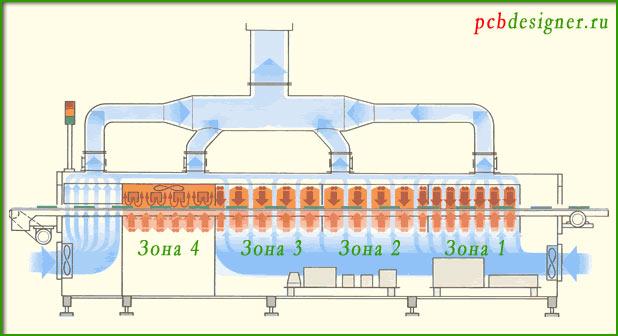

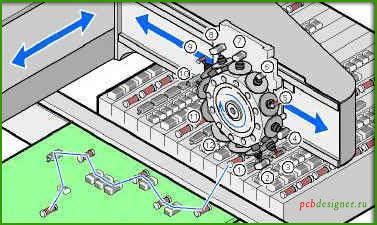

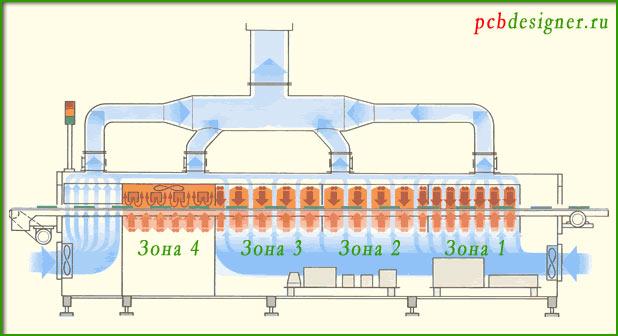

Пайкой оплавлением припоя называется метод пайки, при котором плата с компонентами, установленными на точках припоя (либо в виде пасты, либо преформы), проходит через печь, в которой происходит расплавление припоя и формирование паянных соединений. В печи оплавления периодического действия (камерные печи) можно загружать партии печатных плат по одной партии за один раз. Оператор вводит температурный профиль данной партии плат в контроллер печи, который изменяет степень нагрева спиралей в зависимости от времени. Атмосфера печи также хорошо контролируется, в том числе возможно использование вакуума. Камерные печи оплавления выгодны для мелкосерийного производства, выполнения опытных работ, а также в тех случаях, когда температурный профиль и атмосфера печи должны тщательно контролироваться. Второй тип печей встраивают в технологические линии. Печатные платы с не припаянными компонентами непрерывно подаются в печь оплавления припоя с одного конца и выходят с другого конца с уже припаянными компонентами. Таким образом, встроенные печи могут быть частью общего конвейера. Они получают платы по конвейеру от установочного автомата без вмешательства оператора. Температура различных зон по длине печи и скорость конвейера определяют температурный профиль пайки оплавлением. Пример четырехзонной печи оплавления приведен на рисунке 1.

Большее количество зон (обычно от пяти до семи) обеспечивает более эффективный контроль за температурным профилем пайки. Инертную атмосферу, как правило, азот (N2), который значительно дешевле, поддерживать лучше, чем атмосферу с содержанием кислорода 20 частей на миллион (O2). Тем не менее, процесс контроля температурного профиля и состава атмосферы в печи отличается от контроля в камерных печах оплавления. Кроме того, создание вакуума невозможно в большинстве печей, встроенных в технологические линии. Тем не менее, встроенные печи хорошо подходят для массового производства и являются наиболее широко используемым типом печей оплавления припоя при монтаже электроники.

Выбор печей оплавления – камерных или конвейерных – основан не только на их пропускной способности, но и на выпускаемом типе изделий. Сложная конструкция печатных плат потребует большего контроля температурного профиля, чтобы обеспечить получение паянных соединений с минимальным уровнем брака. В некоторых случаях для контроля скорости охлаждения плат после пайки оплавлением используются дополнительные зоны печи, чтобы предотвратить тепловые удары чувствительных компонентов или подложек.

Внедрение бессвинцовых припоев повлияло на процесс пайки оплавлением, прежде всего потребовалась разработка подходящих температурных профилей процесса, в меньшей степени были затронуты реальные возможности оборудования. Источник тепла (инфракрасное излучение, конвекция или смешанный) может обеспечить пиковые температуры для расплавления бессвинцовых сплавов (Tпл = 217 °С по сравнению со 183 °С для традиционных припоев олово-свинец). Конечно, это связано с увеличением потребления энергии и эксплуатационных расходов. В технологии бессвинцовой пайки используются два обобщенных температурных профиля пайки оплавлением. Температурный профиль пайки оплавлением с выдержкой представлен на рисунке 2, он был разработан на основе традиционного профиля пайки эвтектическими припоями Sn-Pb (олово-свинец), но был включен подъем температур для более тугоплавких бессвинцовых сплавов, например Sn-Ag-Cu. Шаг выдержки предусматривает активизацию флюса, а также прогрев плат и компонентов. Непрерывный подъем температуры или «шапочный» температурный профиль (который является разновидностью первого температурного профиля пайки оплавлением), позволяет произвести более быстрый нагрев, что сокращает продолжительность пребывания в печи при повышенных температурах термочувствительных компонентов и материалов. С другой стороны, относительно быстрый нагрев платы может увеличить вероятность теплового удара для некоторых компонентов, например, больших пластиковых и керамических устройств или некоторых деталей самих печатных плат, таких как глухие отверстия.

С точки зрения оптимизации температурного профиля пайки оплавлением должен быть установлен баланс между достаточно высокими температурами, при которых происходит оплавление припоя для каждого компонента (размера и формы), и предотвращением тепловых ударов других компонентов или подложки. Следовательно, высокие температуры плавления бессвинцовых припоев осложняют разработку оптимального температурного профиля, при котором будет расплавлена паста под крупными компонентами, но не последует тепловой удар мелких устройств или материала печатной платы.

Таким образом, для печатных плат с большим разнообразием компонентов может потребоваться отдельный этап пайки крупных компонентов (например, ручная или селективная пайка).