Существует пять основных методов нанесения клеев, флюсов и паяльных паст на печатную плату.

- Нанесение (перенос) материалов с помощью стержней.

- Трафаретная печать.

- Дозирование материалов с помощью пульсационного нагнетательного насоса-дозатора.

- Дозирование материалов с помощью винтового насоса.

- Дозирование материалов с помощью поршневого насоса.

Использование последних трех методов нанесения материалов (флюсов, клеев, припоев) на печатную плату с применением систем дозирования реагентов позволяют нанести по одной точке соответствующего материала за один раз. Первые же два способа (метод стержней и трафаретная печать) позволяют наносить материалы сразу в нескольких местах за один шаг. Соответственно каждый из пяти представленных методов нанесения материалов на печатную плату работает по-своему, имеет свои достоинства и недостатки.

Метод стержней – самый простой способ нанесения клея или флюса на печатную плату. Несмотря на то, что один стержень может быть использован для нанесения клея (или паяльного флюса) только в одном месте за один раз, для нанесения материала в нескольких местах можно использовать матрицу стержней. Основные этапы работы оборудования для нанесения клея, работающего по методу стержней, представлены на рисунке 1.

Как и было отмечено ранее, данный метод в основном используют для нанесения клеев и флюсов, однако он плохо подходит для нанесения паяльной пасты. Стержень погружают в резервуар с материалом, который будет наноситься на печатную плату. Длина и диаметр стержня определяют количество материала, набранного в резервуаре. Затем стержень опускают на печатную плату в том месте, где нужно нанести точку клея или флюса. Поверхностное натяжение заставляет часть клея или флюса стечь на плату. В этот момент важно, чтобы стержень не касался платы, поскольку это нарушит форму точки материала. Для этого метода нанесения нужна относительно плоская и ровная подложка. Использование матрицы стержней позволяет наносить клей на печатные платы даже после установки компонентов в сквозные отверстия.

Аналогичный принцип используется для нанесения флюса на шарики припоя DCA/FC-корпусов. Кристалл погружают в ванну с тонкой пленкой флюса. Глубина флюса позволяет смачиваться только шарикам припоя, таким образом, шарики становятся стержнями, которые переносят капли флюса. Флюс на шариках припоя переносится на печатную плату, где фиксируют шарики, и выполняет функции флюса во время последующей пайки оплавлением.

Важной проблемой метода нанесения материалов (клеев и флюсов) с помощью метода стержней является использование открытых ванн с клеем или флюсом. Клеи легко впитывают влагу из воздуха. У флюсов легко испаряется носитель (вода или спирт) и, возможно, другие компоненты. Любой из этих процессов приводит к изменению свойств материала, что влияет на количество жидкости на стержне и размер точки на печатной плате (включая процесс смачивания шариков припоя перевернутого кристалла, описанный выше). Клеи должны обладать достаточной «прочностью жидкости», а флюсы – удерживать компонент на месте в течение всего срока размещения компонента на печатной плате и последующего транспортирования печатной платы в печь для отверждения клея или оплавления припоя.

Технология трафаретной печати

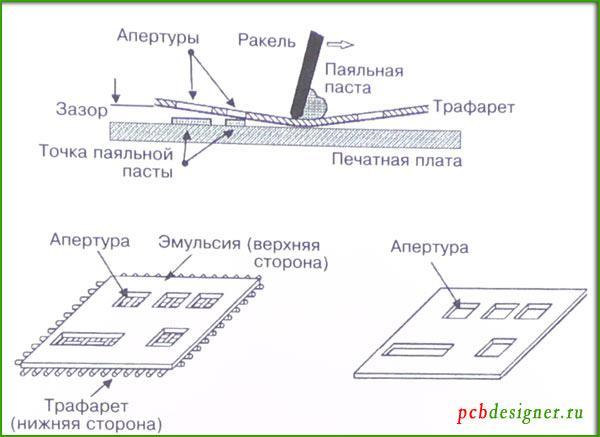

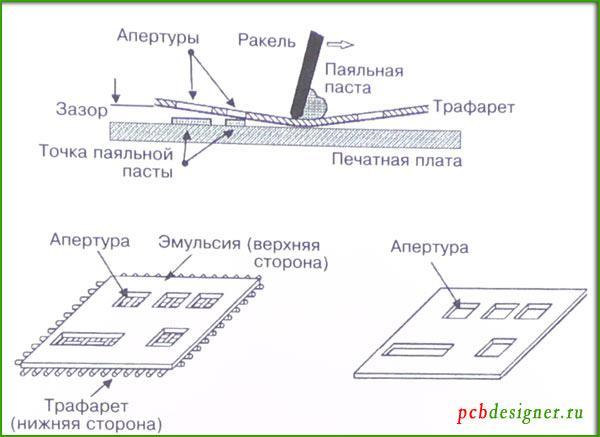

Трафаретная печать может использоваться для клеев, а также паяльной пасты. Низкая вязкость большинства флюсов препятствует их успешному нанесению этим методом. Метод трафаретного нанесения материалов на печатную плату основан на том, что клей или паяльная паста наносятся через отверстия в трафарете, которые называются апертурами. Апертуры трафарета расположены над теми местами печатной платы, на которые требуется нанести клей или паяльную пасту. Нанесение материала осуществляется ракелем, который во время прохода над трафаретом продавливает некоторое количество клея или паяльную пасты в его апертуры, как это показано на рисунке 2.

На рисунке 2 также показано различие между трафаретами с частично закрытыми (сетчатыми) и открытыми апертурами. Конструкции обоих типов определяют специфику и области применения обоих устройств в технологии трафаретной печати. Трафарет с частично закрытыми апертурами состоит из двух слоев: слоя эмульсии и пленки, которая удерживает эмульсию. Апертуры, через которые клей или паяльная паста наносятся на плату, создаются путем фотохимического фрезерования. Клей или паяльная паста просто протекают сквозь сетку, которой закрыты апертуры.

Трафарет с открытыми апертурами представляет собой лист металла или сплава (обычно из молибдена, никеля, латуни или нержавеющей стали), в котором проделаны отверстия. Апертуры могут быть получены с помощью одной из следующих технологий или их комбинации:

- фототехнологии (метод фотохимического фрезерования);

- лазерная резка;

- гальванопластика.

Выбор технологии изготовления зависит от требуемых размеров и плотности расположения апертур. Трафареты с частично закрытыми апертурами в большинстве случаев заменили трафареты с полностью открытыми апертурами не только из-за простой конструкции, но и потому, что их можно приспособить к печати материалов на платах с высокой плотностью мелких компонентов.

От толщины трафаретов и размера отдельных апертур зависит количество клея или паяльной пасты, нанесенной на печатную плату . Вторичными факторами, определяющими качество трафаретной печати, являются качество стенок апертуры, вязкость материала, твердость и скорость ракеля. В случае с паяльной пастой, ее количество, фактически нанесенное на печатную плату, обычно меньше объема апертуры, который рассчитывают как произведение длины, ширины апертуры и толщины трафарета. Степень этого несоответствия называется фактором переноса или коэффициентом переноса. Значения данного коэффициента могут варьироваться от 60% для очень маленьких апертур до почти 100 % для больших апертур.

Трафаретная печать является наиболее широко используемым средством для нанесения паяльной пасты при поверхностном монтаже печатных плат. Для трафаретной печати через сетчатый трафарет (80 отверстий на кв. дюйм) предпочтительно выбирать паяльную пасту с вязкостью от 250 до 550 кспз (килосентипуазов). В случае трафаретной печати через трафарет с полностью открытыми отверстиями нужна паста с вязкостью 400-800 кспз. Для высоких объемов электронного монтажа на одну печатную плату необходимо нанести несколько десятков тысяч точек паяльной пасты. Этот процесс в настоящее время разрабатывается для печати в отверстия и PIP-технологии.

Трафаретную печать паяльной пасты также осуществляют с использованием ступенчатых трафаретов. Такие трафареты изготавливают двух типоразмеров с различной толщиной, их используют, когда на печатной плате нужно установить настолько широкий диапазон устройств разнообразных конфигураций с различным шагом, что с помощью одного трафарета невозможно нанести все необходимые точки паяльной пасты. При нанесении паяльной пасты для устройств с малым шагом используют тонкие секции трафарета, а для компонентов с большим шагом — толстые. Эти трафареты дороже в изготовлении, чем трафареты одной толщины.

Трафаретная печать клея или паяльной пасты имеет ряд недостатков.

- Метод трафаретной печати должен выполняться за один проход. Если же паста была нанесена неправильно, печатную плату удаляют и отмывают перед следующим проходом.

- Во-вторых, технология трафаретной печати подразумевает, что поверхность печатной платы должна быть плоской и не иметь неровностей, которые могут помешать плотному наложению трафарета на ее поверхность, поскольку паста или клей будут продавливаться ракелем в апертуры. Таким же образом необходимо очищать трафарет от остатков паяльной пасты перед последующим использованием в целях сведения к минимуму дефектов трафаретной печати, которые могут впоследствии привести к дефектам паянных соединений, если не будут обнаружены перед процессом пайки оплавлением припоя.

- В-третьих, трафареты изнашиваются с течением времени, в результате увеличивается число дефектов печати. Чем прочнее металл или сплав трафарета, тем дольше срок его эксплуатации. Например, латунные трафареты, которые относительно дешевы, имеют короткий срок службы Трафареты из нержавеющей стали имеют более длительный срок службы но они значительно дороже.

При печати через трафареты с открытыми апертурами для монтажа компонентов с периферийными и матричными выводами и шагом более 0,5 мм бессвинцовые припойные пасты демонстрируют те же свойства, что и оловянно-свинцовые. При меньших шагах и соответственно меньших размерах апертур коэффициент переноса бессвинцовых паст несколько снижается. Вероятной причиной является сниженная плотность частиц бессвинцовых сплавов, поэтому их меньшее количество проходит через апертуры трафарета. Следовательно, нужно слегка увеличить размер апертур, чтобы нанести количество бессвинцовой пасты, необходимое для получения паянного соединения.

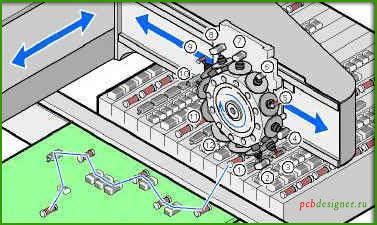

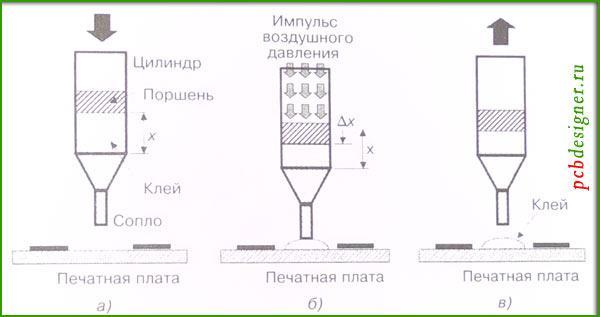

Пульсационный нагнетательный насос-дозатор относится к системам дозирования реагентов для нанесения на печатную плату и позволяет наносить пасту с помощью приложения к резервуару с материалом импульса давления в течение определенного времени (рисунок 3). Из сопла насоса выбранного диаметра выдавливается точно контролируемое (дозируемое) количество клея или паяльной пасты и наносится на плату. Часто материал поставляется уже расфасованным в шприцы, которые вставляют в монтажный автомат.

Как и в случае остальных технологий нанесения материалов, свойства клея или паяльной пасты играют важную роль и определяют постоянство размеров точек на различных местах. При эксплуатации насоса-дозатора следует строго придерживаться требований к сроку годности материалов, особенно тех, что находятся внутри дозатора из-за их быстрого разложения на открытом воздухе в условиях сборочного цеха. Желаемая вязкость материалов для нанесения через сопло насоса составляет от 100 до 400 кспз.

Автоматы с установленными поршневыми насосами-дозаторами способны наносить материалы на одной печатной плате в виде точек различного размера. Один из методов использования насоса-дозатора заключается в установке на одну головку сопел или шприцев различного размера и приложении одинакового импульса давления. Второй подход заключается в предварительном программировании времени и силы давления в насосе-дозаторе, чтобы получить точки материала различного размера из одного и того же сопла или шприца. Эта технология с использованием насоса-дозатора занимает гораздо больше времени, чем трафаретная печать. Тем не менее, она обеспечивает большую гибкость с точки зрения строгого контроля количества и расположения точек клея или паяльной пасты.

В винтовом насосе для нанесения паяльной пасты или клея использован архимедов винт, который через сопло выталкивает определенную порцию материала (рисунок 4). Скорость и продолжительность поворота винта, а также размер отверстия, определяют количество клея или пасты, нанесенной на печатную плату. Как и в случае поршневого насоса-дозатора, с помощью различных шпинделей (головок) или компьютерных программ, изменяющих скорость вращения винта или продолжительность его поворота, можно изменять объем точек материала, наносимых через сопло с отверстием одного размера. Все остальные соображения относительно подбора вязкости клея или паяльной пасты и их срок годности также следует учитывать при использовании данного насоса.

В поршневом насосе для контроля количества наносимого клея используется движение поршня, а не импульс давления воздуха. Этот метод применяется в основном для нанесения клея (рисунок 5) Во-первых, сопло погружают в ванну с клеем, из которой насос всасывает постоянное количество клея. Оно заполняет отверстие и небольшой цилиндр в верхней части отверстия. Для этого метода лучше использовать жидкости с низкой вязкостью. Сравнительно трудно набрать в насос очень вязкие жидкости, такие как припойная паста и некоторые клеи. Далее поршень движется вниз в цилиндре, выдавливая точное количество клея из сопла на печатную плату. При использовании этого метода на печатную плату выдавливается постоянный объем материала. Кроме того, размеры цилиндра, скорость, с которой перемещается поршень, а также вязкость клея сильно влияют на объем клеевой точки. Необходимо также использовать материалы в соответствии с их сроком годности.

Основная цель каждой из пяти технологий нанесения материала — нанесение строго определенного и постоянного количества клея или паяльной пасты на каждом заданном участке печатной платы. Слишком малая клеевая точка, особенно по высоте, не сможет закрепить компонент на печатной плате. Слишком большое количество клея растечется по контактной площадке и нарушит качество пайки. Из-за недостаточного количества пасты станет невозможным получение качественного паянного соединения, а в худшем случае может произойти обрыв цепи. Избыток паяльной пасты связан с образованием галтелей, которые трудно обнаружить после пайки, а также с вероятностью коротких замыканий между соседними межсоединениями.