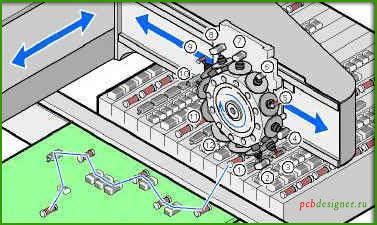

Для формирования сборочных линий при монтаже электроники часто комбинируют типы оборудования для сборки и монтажа печатных плат (в том числе станки ЧПУ). Термин «линия» подразумевает, что сборочно-монтажное оборудование располагают в соответствии с этапами сборки , поэтому печатные платы во время монтажа перемещаются между различными рабочими станциями (оборудованием для монтажа). В большинстве случаев так и происходит, однако далеко не всегда.

В некоторых случаях имеет смысл расположить сборочно-монтажное оборудование (в частности ЧПУ оборудование для печатных плат) в одном цеху, но на некотором расстоянии, следовательно операторам приходится перемещать изделия между рабочими станциями на колесных тележках. Обычно это необходимо для контроля качества и ремонта или доработки (проводимых на соответствующем оборудовании для печатных плат), а также для некоторых процессов отмывки в соответствии с требованиями охраны труда или безопасности. Набор оборудования для сборки, равно как и для монтажа печатных плат определяют конструкцию линии поточной сборки (сборка печатных плат с использованием станков ЧПУ).

При проектировании поточной сборочной линии учитываются многочисленные факторы. Главной целью является оптимальный уровень автоматизации сборочно-монтажного оборудования печатных плат. Основные из этих факторов приведены ниже:

- наличие площадей и систем обслуживания, подчас достаточно сложного ЧПУ оборудования (источники питания, улавливание отработавших газов, компьютерные сети и т.д.);

- площадь, занимаемая сборочно-монтажным оборудованием, и стоимости прав собственности или аренды;

- затраты на оплату труда операторов автоматической линии сборки печатных узлов;

- объемы производства и гибкость перехода на другую продукцию (иными словами скорость переналадки ЧПУ оборудования печатных плат на производство новой продукции);

- технология монтажа печатных плат (монтаж в сквозные отверстия, поверхностный монтаж, а также смешанные технологии);

- используемые припои: оловянно-свинцовые или бессвинцовые;

- контроль и требования к качеству.

Технолог должен учитывать не только каждый из этих факторов по отдельности, но также оценивать их весовые коэффициенты интеграции, чтобы правильно разработать процесс производства изделий (получение электронных блоков соответствующих требованиям отечественных и международных стандартов качества электронной продукции).

Внедрение бессвинцовой технологии не изменило описанные выше принципы в отношении конструкции линий поточной сборки печатных плат. Сборочно-монтажное оборудование применяется аналогичное, а принципы построения оптимальной линии остались неизменными. Вместо этого, внимание должно быть уделено соотношению затраты/выгода от создания отдельной линии для бессвинцовой технологии. В случае пайки волной припоя необходимость второй линии, объединяющей сборочно-монтажное оборудование понятна сразу: непрактично опустошать и наполнять сварочную ванну различными сплавами как с точки зрения тайм-менеджмента процесса, так и металлургических соображений, смешивая два сплава. Временной мерой будет замена только ванны и удаление остатков предыдущей пайки со всех поверхностей оборудования.

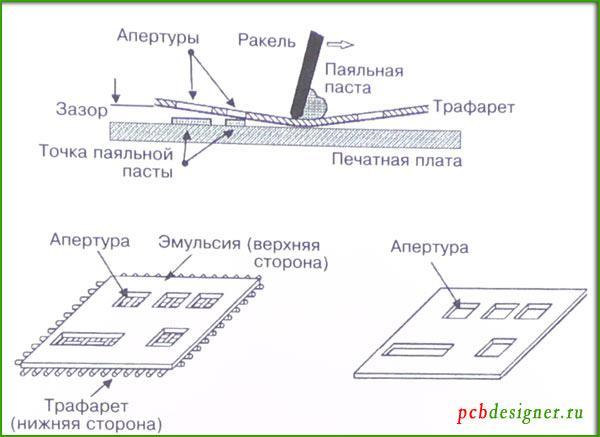

Однако и при печати паяльной пасты и пайки оплавлением припоя было установлено, что две отдельные сборочные линии просто необходимы, даже если разместить их в разных местах завода. Слишком много факторов риска связано с потенциальным смешиванием двух технологий монтажа (свинцовой и бессвинцовой), особенно в крупносерийном производстве электронных блоков, в котором может быть создано большое количество изделий, прежде чем ошибка будет обнаружена. Возможными ошибками при сборке электронных узлов могут стать:

- использование неправильной паяльной пасты;

- установка компонентов с неправильным поверхностным покрытием —

Pb-Sn (высокая надежность электроники) по сравнению с чистым оловом (бытовая электроника); - разные уровни чувствительности к влаге пластиковых компонентов;

- неправильные настройки системы машинного зрения для обнаружения

реперных меток на разных финишных покрытиях (неправильная настройка ЧПУ оборудования для монтажа печатных плат); - настройки печей оплавления для разных температурных профилей.