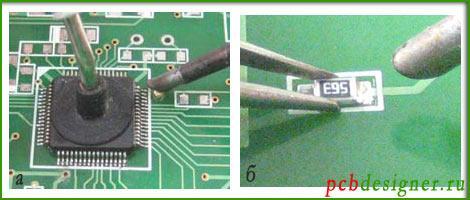

Очевидно, что в поточных линиях поверхностного монтажа с автоматизированными функциями печати паяльной пасты и установки компонентов, ручная пайка невыгодна с точки зрения максимизации объемов производства и трудоемкости выполняемых работ. Тем не менее, в некоторых случаях процесс монтажа включает в себя операции ручной пайки печатных плат даже в технологии сквозного монтажа. Например, довольно часто компоненты сложной формы невозможно устанавливать с помощью автоматов либо нельзя подвергать термочувствительные устройства действию повышенных температур в печах оплавления припоя. В этих условиях после массовой пайки (оплавлением, волной и т.д.) выполняется ручная пайка поверхностно-монтируемых устройств. Также не следует сбрасывать со счетов и тот момент, что монтаж особо ценных печатных плат до сих пор делают ручной пайкой. Следовательно, на этапе разработки ручной пайки должны быть тщательно рассмотрены такие факторы, как брак вследствие обработки компонентов, электростатических разрядов, тепловых ударов близлежащих компонентов из-за нагрева жалом паяльника, а также остатков флюса.

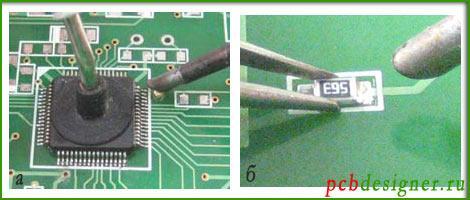

Использование бессвинцовых припоев не оказало влияния на сам процесс ручной пайки в технологии поверхностного монтажа. Из-за более высокой температуры плавления несколько увеличилось время пайки — обычно от 3-4 с до 5—7 с. А это означает, что ручную пайку в технологии smd монтажа способно обеспечить то же самое паяльное оборудование, достаточно лишь поддерживать необходимую температуру жала паяльника. Но при ручной пайке smd компонентов следует иметь ввиду, что припои с высоким содержанием олова, а также их высокие температуры плавления, приводят к более быстрому разрушению жала паяльного оборудования. Наконец, при ручной пайке печатных плат, оператор обязан заметить тусклую поверхность паянного соединения, полученного холодной пайкой и устранить данный дефект на месте.