Технология сквозных отверстий (она же технология выводного монтажа печатных плат) при производстве печатных плат в некоторых случаях может быть эффективной с экономической точки зрения. Одним из определяющих факторов является уровень автоматизации, используемый для производства изделий, который может варьироваться от ручного монтажа в сквозные отверстия на печатной плате до полностью автоматизированных процессов (встроенных в линию или имеющих периодический характер). Основными этапами технологии сборки печатных плат с выводными элементами являются установка компонентов (так называемая «набивка платы»), подготовка выводов, пайка и последующая отмывка. Затраты на оплату труда, капитальные затраты, проектирование плат и объем производства определяют основные элементы данных этапов.

Существует две основные формы организации технологии выводного монтажа: монтаж единичных изделий или партий и поточное (конвейерное) производство. Оба метода обсуждаются ниже.

- Монтаж единичных (партий) изделий. При данном виде монтажа партии печатных плат перемещают между разнотипным оборудованием на различных этапах процесса. Рабочие станции при технологии выводного монтажа не всегда находятся в непосредственной близости друг от друга при данной технологии сборки печатных плат. Они могут использоваться для ручных, полуавтоматических или полностью автоматизированных операций изготовления и выводного монтажа печатных плат на различных этапах. Например, установка компонентов на этапе сборки печатного узла может быть полностью автоматизированной, но требовать применения нескольких автоматов для вставки различных типов компонентов. Печатные платы, как правило, загружаются и выгружаются вручную. В таблице 1 перечислены преимущества и недостатки выводного монтажа отдельных печатных плат или их партий. Единичный монтаж печатных плат лучше всего подходит для предприятий, использующих технологию сборки печатных плат с разнообразным ассортиментом изделий при низких объемах производства продукции (например, разработка прототипа или платы с высокой надежностью) и необходима большая гибкость производства для технологии выводного монтажа печатных плат.

Таблица 1 – Достоинства и недостатки выводного монтажа единичных печатных плат или их партий

| Достоинства | Недостатки |

| Отключение одной машины не вызывает остановку всей сборочной линии | Большая продолжительность производственного цикла из-за перемещения изделий между рабочими станциями не подходит для массового производства |

| Дополнительная гибкость процесса благодаря созданию альтернативной маршрутизации изделий | Повышение вероятности повреждения монтируемых печатных плат во время транспортирования между рабочими станциями (модулями) |

| Большая пригодность для монтажа смешанного ассортимента изделий, низких объемов производства, в которых требуется частая замена оборудования и технологической оснастки | Трудности в прогнозировании производительности сборочной линии из-за участия большого количества рабочих станций в процессе монтажа |

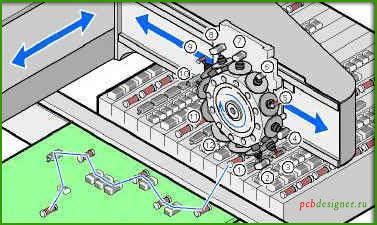

- Конвейерное производство. Второй подход — это конвейерное производство, при котором различные автоматы для установки компонентов и пайки печатных плат взаимосвязаны друг с другом автоматическим погрузочно-разгрузочным оборудованием. В таблице 2 перечислены достоинства и недостатки технологии сборки печатных плат для поточного выводного монтажа. Сборочная линия при данной технологии сборки печатных плат наилучшим образом подходит для крупносерийного и массового производства (например, бытовой электроники) и узкого ассортимента выпускаемой продукции. В данном случае при изготовлении и выводном монтаже печатных плат требуется меньшая универсальность монтажа, что оправдывает большие расходы на капитальное оборудование.

Таблица 2 – Достоинства и недостатки линии поточного монтажа печатных плат

| Достоинства | Недостатки |

| Лучшая управляемость производством изделий, материальными и трудовыми ресурсами | Поломка или отказ одной машины может вызвать остановку всей сборочной линии |

| Меньшая продолжительность производственного цикла благодаря отсутствию перемещения изделий между машинами | Сниженная гибкость оборудования не подходит для выпуска широкого ассортимента изделий |

| Сниженная вероятность повреждения изделий | Капитальные затраты и ограниченные заводские площади являются главными ограничениями |

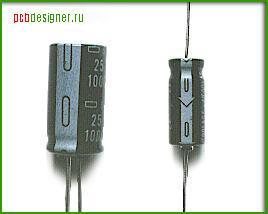

Корпуса большинства компонентов для технологии выводного монтажа в отверстия печатных плат можно подразделить на три типа: с осевыми и радиальными выводами (рисунок 1), двухрядным расположением выводов (DIP). Эти традиционные конфигурации используются для резисторов (рисунок 2), конденсаторов, транзисторов, кристаллов и в случае активных компонентов для DIP-корпусов. Есть также корпуса сложной формы для таких устройств, как трансформаторы, выключатели и реле. Для расширения функциональности и дальнейшей миниатюризации активных устройств были разработаны новые матричные корпуса (PGA). Помимо фактического размера, формы и конфигурации выводов, еще одним фактором, влияющим на технологию сборки печатных плат при монтаже в отверстия, является покрытие выводов. Прежде всего, покрытие может значительно увеличить диаметр вывода, что следует принять во внимание при назначении допусков на диаметр отверстий при проектировании печатной платы. Во-вторых, при погружении концов выводов в горячий припой последний может скапливаться на конце вывода и мешать установке компонента.

Использование бессвинцовых сплавов также влияет на производительность ручной пайки. Во-первых, из-за более высокой температуры плавления этих сплавов требуется немного больше времени для пайки. Для бессвинцовой ручной пайки при традиционном монтаже в отверстия, согласно технологии выводного монтажа, могут быть использованы самые высокие температуры пайки оловянно-свинцовыми припоями. Тем не менее, для пайки «пограничных» конструкций, например, больших компонентов или толстых печатных плат, могут потребоваться жала паяльников с более высокими температурами и мощными источниками энергии. Во-вторых, бессвинцовые припои отличаются более высоким поверхностным натяжением, поэтому медленно смачивают и растекаются по поверхности, а также имеют низкую скорость капиллярного течения по отверстиям. Например, бессвинцовый припой может не до конца покрыть поверхность контактной площадки на противоположной стороне печатной платы. В-третьих, из-за высокого содержания олова в бессвинцовом припое увеличивается скорость коррозии жала паяльника, деталей машин для пайки волной припоя и медных элементов в печатной плате.